本シリーズでは、群馬県桐生市にあるジャカード織物を制作している機屋・須裁株式会社が、ジャカード織生地が出来るまでの工程をご紹介しています。バックナンバー(vol.1~7)の記事も末尾にリンク掲載していますので、是非ご覧ください。

皆さん、こんにちは。「ジャカード織生地が出来るまで」のこのシリーズ、全工程をご紹介するのにだいぶ時間を要しましたが、今回がなんと最終回になります!

最終回は、前回ご紹介した、織物を実際に織る工程である「工程⑦:製織(せいしょく)」のあと、出荷されるまでのお話です。

【製作の全工程(先染めの場合)】

工程① 全体構想

工程② 織物の設計図(組織データ)づくり

工程③ 紋紙(もんがみ)の作成

※デジタル織機を使う場合は無し

工程④ 原料(糸)の仕入れ

工程⑤ 染色(せんしょく)

※「後染め」の場合は「製織」後に実施

工程⑥ 整経(せいけい):経糸(たていと)の準備

工程⑦ 製織(せいしょく):織り

工程⑧ 整理(せいり):生地の風合いの仕上げ

工程⑨ 加工

※生地によっては無し

工程⑩ 梱包・出荷

A. 整理加工:

「整理」の工程は、整理屋さんと呼ばれる専門の工場で行います。生地のうち9割はこれを行います。

「整理」には、「テンター」という約170-185度までの高熱が出力できる50mの箱型の大きな設備(通称、セット機)を使います。「テンター」の中で、生機は両端を留められて、キャタピラーのような回転機により縦方向に回転しながら熱風を当てることで、生地を整えていきます。

このような熱処理を施すことで、反物の幅を揃えるほか、生地の織り目も安定し、織り上がりでしわくちゃになっていたりする生地を伸ばすことにもなり、製品化する際に裁断しやすい状態になります。

整理にも色々あり、以下のように組み合わせは様々です。

●ヒートセットのみ:熱風を当てて生地の幅や目を整える

●柔軟剤を入れたヒートセット:柔らかく仕上げたいとき

●撥水剤を入れたヒートセット:生地に撥水効果を持たせたいとき

●撥水剤&柔軟剤を入れたヒートセット:柔らかく仕上げ、かつ撥水効果を持たせたいとき

●樹脂を入れたヒートセット:風合いが柔らかすぎる時にぱりっとさせたり、繊維の位置を固めて動きづらくするとき。髪にかけるヘアスプレーのような効果です。

いずれの場合も、各溶剤の濃度や種類、設定温度、幅等は機屋の方で指定をします。また、整理をすると基本的に生地は縮むのですが、実はその縮み具合を仕上がりの幅や縦方向の張り具合の設定でコントロールしたりしています。このデリケートな設定により、仕上がる生地の表情が大きく変わってくるのです。

整理による効果は、生地に使用している素材と温度の絶妙な調整によりコントロールしていますが、最初の設計の段階で、この整理の方法までイメージをする必要があります。当社のような機屋から整理屋さんの職人たちへ、設定温度や仕上がりの生地幅などを、沢山の経験を踏まえて伝え、作業をして頂きます。

織物が織り上がればあとは梱包して出荷するだけでしょ?、と思われるかもしれませんが、織機で織り上がった反物がそのままの状態で出荷されることは、ほぼありません。必ずと言っていいほど、「整理(せいり)」や「加工」の工程を辿ります。

織機で織り上がったばかりの生地は「生機(きばた)」と言います。生機は、織りやすいように糸に糊が付いている状態だったり、熱による縮みがかかる前なので、生地の状態が均一ではなく、そのまま裁断・縫製すると加熱やちょっとした圧力などで生地が歪み、生地の目が崩れたりしてしまいます。

そういったことがないよう、熱を加えて生機の糸を落ち着かせ、生地全体を安定させて、幅を揃えたり品質を整える工程のことを「整理」と言います。ただ、お客様によっては整い過ぎない雰囲気にしたい場合など、出したい風合いや表情によっては整理をしないで「生機」のまま納品する場合もありますが、これは極めて稀です。

「先染め」の場合は、生地を織る前に糸の状態で染色をするのですが、生地を織ってから色を染める「後染め」の場合は、基本的には「整理」の工程に入る前に染色工場で生地を染めます。「後染め」で生地を染めると当然、生地が濡れるのですが、完全に乾かしてから整理する場合と、乾かさずに整理する場合があります。こういった工程の順番や方法は全て、最終的にどのような生地として仕上げたいかによって、その時々で判断します。

実はこの「整理」も「加工」の基本的な方法の1つで、生地全体の9割くらいは、生機の状態のあと「整理」を行い、その後その他の「加工」の工程に進みます。生地によって、1種類だけ加工を施す場合もあれば、多いと5~6種類くらいの加工を施す場合もあります。

「整理」も含め、加工には主に以下のような種類があります。

B. 練り加工:

水またはお湯と一緒に、機械の中で生地を回して揉み、風合いや表情を出す加工です。練り加工にも、以下のように種類が複数あります。

●リラクサーによる練り加工:

最初から強い練り加工をしてしまうとキツい皺が出来てしまうようなデリケートな生地は、リラクサーという大きな浴槽で、水やぬるま湯に浸けて生地を馴染ませる工程を踏むことがあります。

●後染め機(サーキュラー:一定方向に流す)による練り加工

●ワッシャー機(タンブラー:多方向に回転させる)による練り加工:

ワッシャー加工は、当社のある産地・桐生に特有のものかもしれません。あまり多くはない加工方法です。

●エアタンブラー(通称、エアタン):

液体を入れず、後染め機(サーキュラー)を使って空気で回すだけ。こちらも登場頻度は少な目です。整理をした後、さらに少し柔らかい風合いにしたいときや、敢えて皺を入れたい場合などに行います。

いずれの場合も、例えば「60度×20分」のように、設定温度や時間は我々のような機屋から指定をします。

【動画(※音が出ます)後染め機ののぞき窓を覗くと、水に浸かった生地が流れていく様子が見えます。】

【【動画(※音が出ます)ワッシャー機から生地を取り出しているところ。何気なくやっているように見えるワッシャー機への生地の出し入れですが、職人さんの技があって、生地の仕上がりに大きく影響します。】

C. 縮絨(しゅくじゅう)加工:

生地の裏から蒸気を当てて、「フクレ」などの凹凸感のある立体的表現をつくる加工です。生地に使用している糸の熱耐性の違いを利用し、蒸気を当てると縮みやすい糸を裏面に使用することで「マトラッセ」のような表現をつくり出すこともできます。この縮絨加工のあとに整理をすることや、前に整理をすることもあります。

D. カレンダー加工(ロール加工):

機械による布の仕上げ加工の1つで、「つや出し工程」または「ロールかけ」とも呼ばれます。2つの石のローラーの間に生地を通し、生地をつぶしていくことで生地を固めて光沢を出し、布目が平たく手触りがツルツルで滑らかになり、張りを出す仕上げ加工です。適度な光沢と張りを持たせるため、ローラーが冷たいまま行う「冷(ひや)ロール」と、より強い光沢と張りを持たせるためにローラーを熱して行う「熱ロール」の2つの方法があります。稀にしか行いません。

E. 毛焼き加工:

毛羽立ちしやすい織物の裏表をバーナーで軽く炙り、毛羽だった毛を焼く処理を行う加工です。ウール産地ではごく当たり前の加工ですが、当社での実施頻度は稀です。

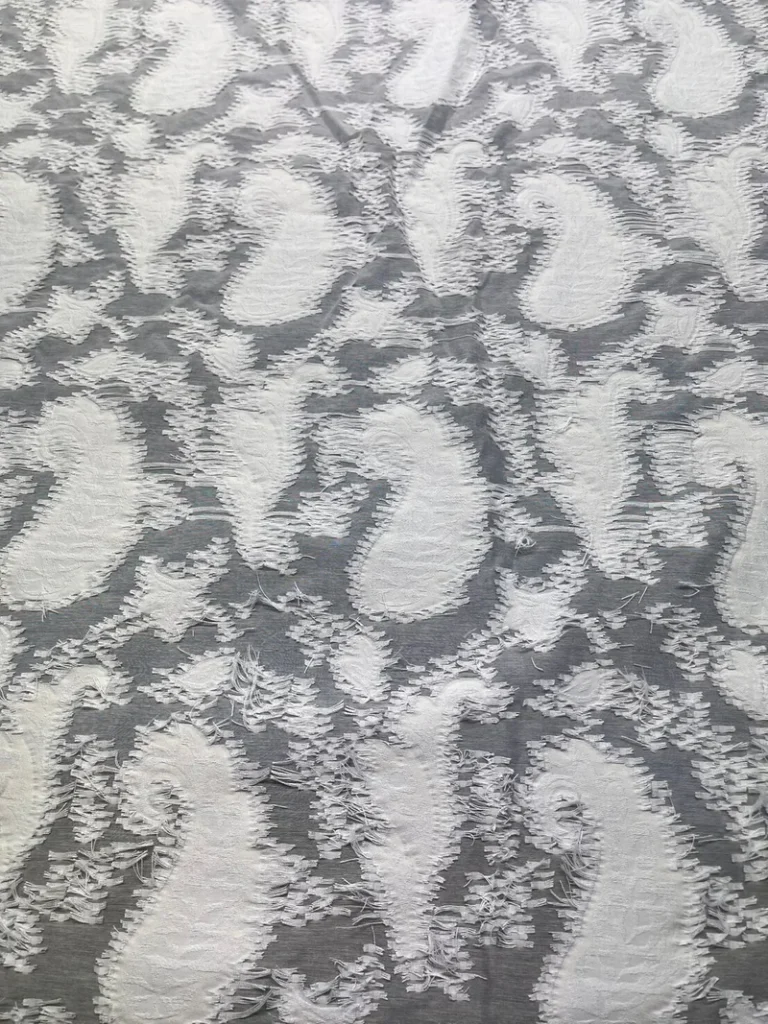

F. カット加工:

先染め生地の場合は製織の後に行い、後染めの場合は製織の後でかつ染色の前に行います。

カット加工は、通称「シャーリング屋さん」と呼ばれる職人さんが行います。

カット加工とは、織り込んだ柄の模様のない部分の長い糸を切り取ることで、立体的な表情をつくる加工方法です。

最初のカットは人の手で荒切りし、その後、シャーリング機を使ってバキュームで吸引して、カットされた糸を一定の長さに揃えて切るのが一般的です。糸をカットして出るゴミもバキュームが吸い取ってくれます。

カットジャカード織り物で一般的にキレイな毛足は3ミリくらいですが、最短で2ミリくらい、最長で15ミリくらいまで長さを変えられます。長さを揃えるには15ミリくらいが限界ですが、最初のカットだけを施して長さが不揃いで仕上げる方法もあります。

最初に縦糸(たていと)をカットするか、経糸(よこいと)をカットするかで、縦カット、横カット、そして縦も横もカットする縦横カット、の3種類があります。縦カットの方が作業はしやすく、費用も安くなります。裏表カット(両面カット)の方法もありますが、費用は倍になります。

ジャカード織生地の制作工程で、「加工」は最後の繊細な仕上げであり、生地の最終的な表情を作る部分になるので、とても気を使います。丹精込めて育てた娘に嫁入りの際に施してあげるお化粧、のような感覚でしょうか。

大量生産型の産地であれば、これらの多種多様な加工をすべて一貫工程でできる会社もあるのですが、当社のある桐生の場合は、1社に全ての設備が揃っているということはなく、沢山の工場がそれぞれの加工工程を分業して行っています。

このため、最終的な生地の仕上がりをイメージし、その手順を指示できる旗振り役を当社のような機屋が行う必要があります。沢山の工場を移動しながらこれを行うのは至難の業ですが、一方でまた、桐生の産地としての強みでもあり、お客様からすると、個別に各工程の指示を出さずとも、たらい回しにならずにお任せ頂けるので、信頼感にも繋がっていると感じています。

反物の検品が終わり、巻きあがったら、いよいよ梱包して出荷となります。しかし自信を持って出荷した後も、いつ傷の指摘が出て返品されてしまうかと安心はできない状況は続き、半年くらいはドキドキする日々です。

これが、ジャカード織物制作の一連の工程となります。ご紹介してきたように、制作工程には沢山の職人がそれぞれの専門技術で携わり、丹精込めて1枚のジャカード織物を仕上げていきます。沢山の人に支えられて成長した娘を嫁に出すときのように、沢山の工程を経て仕上がったジャカード織物を出荷するのはなんとも感慨深く、また嬉しくも手離れしてしまう寂しい気持ちにもなります。心を込めて織りあげたジャカード織生地が、どうか皆様の手元に届いて喜ばれていますように、と祈るばかりです。

「ジャカード織生地が出来るまで」を、最終話までお読みいただき、誠にありがとうございました!

これからもジャカード織物やジャカード織の現場で日々起こっているあれやこれやを発信していきたいと思います。どうぞよろしくお願いいたします!

※STORYで掲載している記事は、SUSAI(須裁株式会社)公式noteでも同じものを発信しています。是非こちらもフォロー下さい。